ロボットというと、まずPepper君のような人間型ロボットが頭に浮かびますよね。でも、私たちの身近でもっとも活躍しているのは「産業用ロボット」なんです。

産業用ロボットとは、人間の代わりに機械の組み立てなどの作業を行うロボットで、自動車や電子機器などを製造する工場の現場で使用されています。工場の中で部品を運んだり、自動車を組み立てたりしている、あの人間の腕の形をしたロボットと言えばイメージできるのではないかと思います。

実は近年、この産業用ロボットへのAI(人工知能)の適用が進んでいるんです。AI(人工知能)の適用が進んでいるといっても、工場でPepper君がロボットを操作するとか、ロボットに話しかけたり指示したりする、なんてことが行われているわけではありません。ロボットを制御するソフトウェアへAI(人工知能)の機能を組み込むことで、今まで人間に指示されたことしかできなかったロボットが自律的に動作できるようになり、人間の関与が減ったぶん大幅な運用コスト削減を実現できているんです。

ということで、今回は産業用ロボットへのAI(人工知能)適用によるメリットについて事例でご紹介します。

産業用ロボットへのAI(人工知能)適用とは

実は日本は世界一の産業用ロボット生産国で、2017 年の世界の総販売台数の56%を日本メーカーが占めています。しかも産業用ロボットメーカー世界4強のうちの2社が日本メーカーの安川電機とファナックという、まさにロボット大国なんです。

産業用ロボットには「どういった動作をすれば良いのか」を事前に記憶させておく必要があります。この作業を「ティーチング」と呼びますが、方法としてはPC上でプログラムを作成しロボットに転送する方法が一般的です。

このティーチングはプログラミング知識などの専門知識に加えて長年の経験が必要で、しかも非常に手間と時間がかかる作業なんです。作業内容に合わせてロボットの各々の関節単位での細かい動作の定義や、ロボット作業エリア内の障害物との位置関係などの全てを含めたプログラミング作業とテストが必要となることから、ティーチングだけで1年かかる例も少なくないと言われています。

それでは次に、AI(人工知能)の適用によりティーチングを不要にすることができた事例を2件ご紹介します。

適用事例:ピッキングロボットのティーチングを不要に

ピッキング用ロボットとは、工場において部品をピッキングして次の工程に渡すという役割を担っているロボットです。例えば、ベルトコンベアで運ばれてくる部品ケースの中には様々な部品が無造作に積み上げられており、部品ごとにサイズ、さらには位置/向き/傾きなどが異なります。

また、ティーチング後もロボットは教えた範囲、つまり限定された環境下でしか動作できず、仮に同じ部品を扱う場合でも、ロボットの周囲の環境が変わるごとにティーチングをやり直す必要がありました。

このティーチングの問題を解決したのが、(株)MUJINが提供するピッキング用コントローラ「MUJINピックワーカー」です。このコントローラーをピッキング用ロボットに追加することにより、なんと手間と時間を要するティーチング作業を自動化することができます。

このティーチング不要を実現した「MUJINピックワーカー」は、既に使用している各メーカーの産業用ロボットと組み合わせて使うことができる点も大きなセールスポイントとなっています。

次に、電子精密機器の組み立て手順についてロボットみずからが改善を行い、作業時間短縮を実現した事例をご紹介します。

適用事例:電子精密機器組み立てロボットの作業効率が飛躍的にアップ

電子精密機器などの組み立てロボットでは、部品を壊さないよう人間のような繊細な作業が必要となります。このため、ロボットの手先に組み込まれたセンサにより部品にかかる力を感知し、部品が壊れないよう適切な場所に運んで目標のポイントにはめ込む作業を行っています。

従来のティーチングでは人間がロボットを動かしセンサ情報を見ながら作業を行っていましたが、「部品を壊さないように繊細に」を意識するあまり、部品にかかる力が強すぎた場合は移動速度を下げ、余裕ある場合にのみ移動速度を上げるなど、どうしても保守的な動作をティーチングすることになってしまい、結果的にロボットによる作業時間が人間の場合よりも長くなってしまうことがあります。

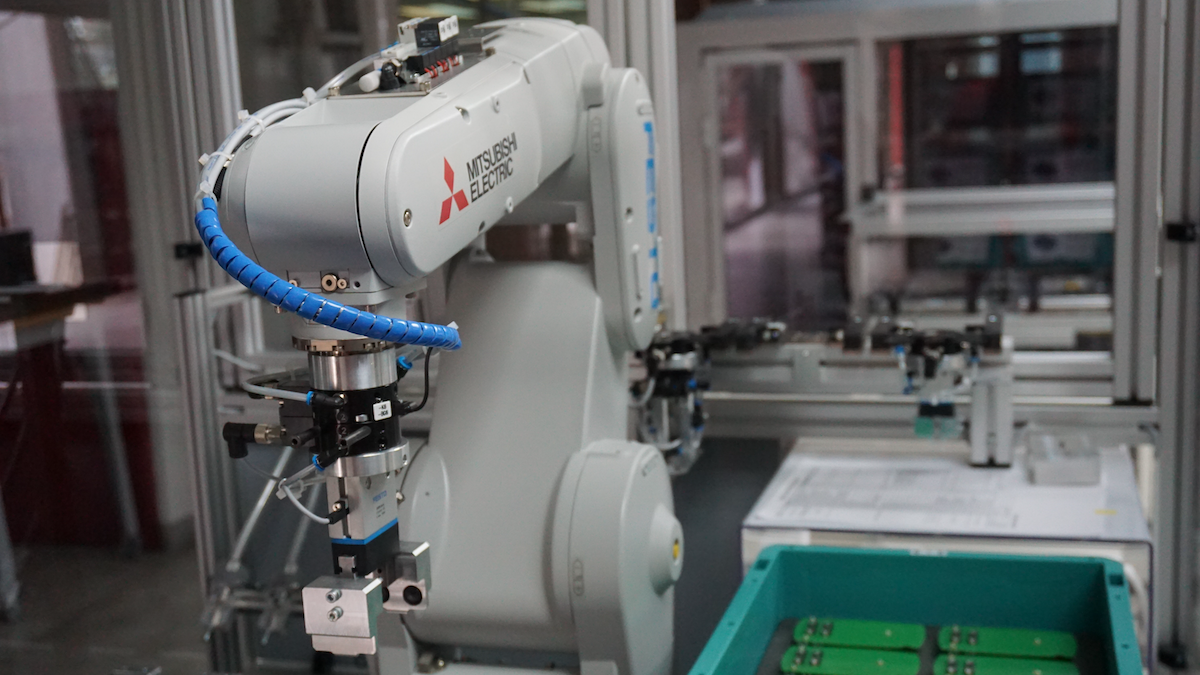

この問題を解決するため、三菱電機(株)のAI(人工知能)技術「Maisart」を適用したところ、組み立て作業時間を従来の1/3に短縮することができました。

AI(人工知能)の活用により、人間でないと難しかった繊細な作業も、産業用ロボットがしっかり対応できるようになってきていますよね。

ということで、今回は産業用ロボットへのAI(人工知能)適用によるメリットについて事例でご紹介しました。

- 産業用ロボットには「どういった動作をすれば良いのか」を事前に動作を記憶させておくティーチングが必要ですが、このティーチングは非常に手間と時間がかかる作業です。近年、このティーチングへのAI(人工知能)適用が進んでいます。

- (株)MUJINが提供する「MUJINピックワーカー」をピッキング用ロボットに追加することにより、AI(人工知能)がティーチング作業を自動化することができます。もう人間がロボットにティーチングする必要はありません。

- 三菱電機(株)のAI(人工知能)技術「Maisart」を電子精密組み立てロボットに適用することにより、AI(人工知能)が最も早く処理できるプロセスを自律的に見つけることに成功し、人間の熟練者レベルの作業スピードを実現できています。

産業用ロボットは工場における危険な作業、単調な繰り返しが求められる作業を私たち人間に代わり、より正確、しかも長時間対応する役割を担ってくれています。今回の事例からも分かるように、私たち人間の役割は今後、ロボットが働きやすい環境を作り上げていくことにあります。

ロボットが私たちから仕事を奪うのではなく、また、ロボットと私たち人間が競争するのでもなく、互いの役割に特化していくことで、今後、私たちの生産性を大きく向上させることが期待できそうです。